Ansys advantage杂志

日期:2018年

包括增材制造工作流程中的仿真

作者:Louise Geekie,英国沃灵顿Croft Filters, Ltd项目经理

在设计新的工业滤波器时,Croft Filters需要克服选择性激光熔化增材制造过程中的翘曲。通过在设计到打印的工作流程中利用Ansys的增材制造仿真解决方案之一additive Print,工程师能够快速生成可打印的设计,并避免多次构建失败,从而将上市时间和原型成本缩短了50%。

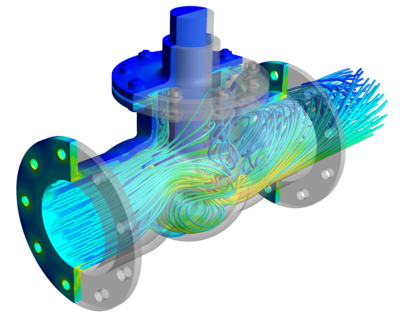

为了开发一种能够降低工业终端用户所需泵送能量的新型过滤器,Croft的工程师们认为,将井眼与流体对齐可以减少驱动流体通过井眼所需的泵送能量。这种过滤器的设计需要复杂的内部轮廓,而传统的制造方法实际上无法生产出来,因此Croft转向了金属增材制造。采用选择性激光熔化(SLM)增材制造工艺,通过移动激光连续熔化粉末床的微小区域来生产零件。

当每个熔化的部分冷却时,它会经历压缩和拉伸力,但由于它附着在附近的固体区域而受到限制。由此产生的残余应力可能导致零件翘曲。在过去,Croft工程师使用试错法来消除翘曲或至少将其减小到可以满足尺寸公差的程度。通过使用Ansys 3d打印解决方案为了指导他们解决变形问题的努力,他们将解决时间缩短了一半,并将原型费用减少了大约相同的数量。

- 第一次尝试通过增材制造生产零件导致相当大的变形。

- 用ANSYS对原设计进行增材制造仿真,结果与实际零件所显示的畸变相匹配。

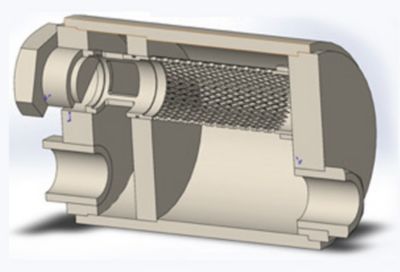

- 克罗夫特工程师首先模拟,然后建造了一个原型(如图所示),去掉了顶部部分来诊断问题。

- 重新设计零件的CAD模型与支持纳入网格。

- 支撑和失真补偿的结合使消除失真问题成为可能。

由SLM过程构建的滤波器

在SLM过程中,刮水器将一层薄薄的粉末金属(在这种情况下是316L不锈钢)推过构建板,激光沿着该层进行跟踪,以熔化该层中形成零件横截面的区域。随着每一层的完成,另一层粉末被应用到部分构建的部分,激光熔化一个新的横截面。这个循环一直持续到零件完成为止。

当顶层的每个部分冷却时,底层的固体层会抵抗热收缩,对顶层施加拉伸应力。同样,顶层对其下的固体区域施加压应力。零件的几何形状和辅助结构的加入,以支持悬垂和传导热量有一个主要的,但难以预测的影响残余应力。相对自由移动的区域残余应力较小,而限制移动的区域残余应力较高。在这种情况下,成品零件没有满足制造公差,因为残余应力在x和y平面上产生了一些变形,并在z平面上产生了伸长。

在过去,克罗夫特工程师将依靠试错法来确定零件方向,支撑结构,机器参数,材料规格和组件设计的变化,使他们能够满足制造公差。使用这种方法通常需要四周的时间来获得一个令人满意的部分,并且消耗了相当多的资源,包括工程时间,以生成新的设计迭代。此外,在增材制造系统上花费了更多的时间和更多的粉末金属材料来生产额外的原型。

Croft Filters将解决时间缩短了一半,并将原型成本降低了大约一半。”

利用仿真技术解决增材制造问题

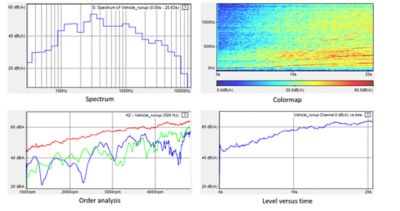

模拟使这个项目中使用的方法更快、成本更低。克罗夫特工程师将原始的STL文件上传到增材打印中。增材打印在整个构建过程中提供了逐层应力积累和高应变区域的图形可视化。该软件预测了成品零件的变形和残余应力,包括从支架移除前后原始、未变形几何形状和最终变形几何形状之间的差异的可视化。这些结果提供了否则无法获得的诊断信息。此外,信息的传递比构建部件所需的时间和成本要少得多。

仿真结果表明,变形主要是由高强度的顶部部分(实心环)引起的,在较弱的上部部分产生了残余应力。工程师们通过模拟有和没有顶部部分的过滤器来验证这一假设。没有顶部部分,结果显示为零失真。克罗夫特的工程师们制造了赤裸的部分来证实这些发现,结果与模拟相符。尽管顶环对于保持零件的结构完整性至关重要,但在制造过程中,它对变形负责的知识为设计过程提供了有价值的输入。

介绍最强大的

金属增材制造仿真解决方案

满足设计规范

克罗夫特工程师试着在过滤网上增加支撑。这些支撑物附着在顶部环上,以增加过滤器顶部网格区域的强度。他们尝试使用两个几何形状的螺旋支架,以避免限制流动,同时不增加太多的材料重量和建造时间。他们还将进气口的形状改为五角形,以增加进气口面积,同时保持孔的自支撑,减少所需的支撑材料量。当他们对新设计进行模拟时,结果表明变形大大减少,但仍然不能令人满意。

然后,工程师利用Additive Print中的自动补偿功能,调整构建的几何形状来补偿失真。这一特性使零件的壁向与变形发生的方向相反的方向移动,以达到原始设计的几何形状。他们模拟了扭曲补偿模型,发现它对扭曲进行了过度补偿,产生了与原始几何形状相反的少量扭曲。因此,他们使用增材打印来创建一个新的几何形状,并将失真补偿比例调整为原始量的0.75,0.50和0.25。所有模型的仿真结果均显示对畸变补偿不足。最后,工程师们生成了一个失真补偿比例为0.90的模型。该设计基本消除了变形,达到了设计要求。

增材制造使公司能够打印出用传统的减法制造方法无法生产或非常昂贵的零件。但是,致力于将增材制造发展到现实世界的制造过程的组织通常必须经历多次试错过程,才能成功地生成高保真度的零件。仿真指导工程师以比试验和错误所需的低得多的成本和交货时间成功地创建零件和工艺。Croft工程师模拟了增材制造过程,以确定最佳的零件设计和机器工艺参数,同时最大限度地减少物理原型的数量。这部分的设计已经完成,正在进入产品发布阶段。

Ansys

Ansys

立即联系我们

感谢您的联系!

我们在这里回答您的问题,并期待与您交谈。我们Ansys销售团队的一名成员将很快与您联系。