Ansys advantage杂志

日期:2018年

仿真与增材制造速度模具设计

作者Mark Davey, Senior Flexonics Inc.首席工程师,Bartlett,美国

当工具供应商告诉Flexonics高级工程师,验证用于新型紧凑型液体/空气热交换器的翅片管的工具需要大量的故障排除和成本时,他们转向Ansys软件。用人Ansys LS-DYNA为了模拟冲压操作,他们第一次设计了一个级进模原型。他们能够以比最佳供应商报价低95%的成本和75%的时间生产工具。

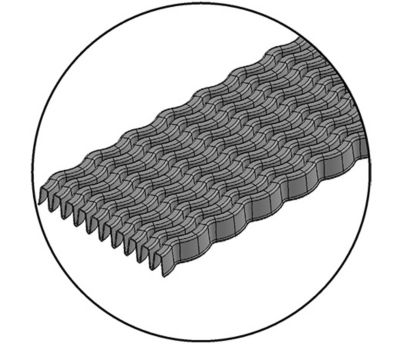

Senior Flexonics正在开发用于多种工业和移动应用的下一代紧凑型液体/空气热交换器(HEX)。通过使用翅片管来增加管中的热气体和外壳中的冷水之间的传热,新的HEX比目前的型号更小更轻。然而,这些翅片管的制造是具有挑战性的,因为翅片的高宽比使得冲压困难,因为在原始板和级进模上都有非常高的应力和应变。当公司把这个新设计交给两家工具供应商时,一家说他们做不到,另一家说要花12周时间,花费6万美元,因为制造一个可靠的工具需要在车间进行漫长的试错过程。Flexonics高级工程师决定使用Ansys LS-DYNA模拟冲压操作显式动力学软件加快工具原型制作过程。仿真可以识别和纠正现有原始级进模设计中的问题,选择正确的零件材料,并验证将翅片弯曲成圆柱体的过程。使用增材制造(3D打印),利用模拟开发的工具仅在三周内就到达了,成本为3,000美元,并且第一次工作完美。

制造过程的第一步是把鳍片压成平面图案。

制造过程的第一步是把鳍片压成平面图案。

“模拟使首次交付时获得合适的模具成为可能,这节省了数万美元,使公司能够满足产品发布时间表。”

新一代十六进制

Senior Flexonics生产工业热交换器,以及用于重型,中型和轻型卡车的EGR冷却器,高压柴油燃料管和导轨,水管,涡轮放油管,金属波纹管,活塞冷却射流和复杂组件。该公司的工程师设计了最新的HEX,以增加热流体和冷流体之间的热传导,使冷却器更小更轻,这在汽车和卡车市场都是重要的优势。为了做到这一点,他们在管道内设计了纵向翅片,以增加管道内热气体和热交换器外壳内冷液体之间的接触面积。

当Flexonics高级工程师向他们的模具供应商询问制造翅片所需的级进模具的报价时,供应商指出,翅片的深度迫使不锈钢材料达到其可成形性极限的边缘。他们说,要提前预测模具的几何形状以提供正确的最终形状是非常困难的。他们还担心高应力区域的撕裂。他们预计需要一个反复试验的过程来满足设计规范。

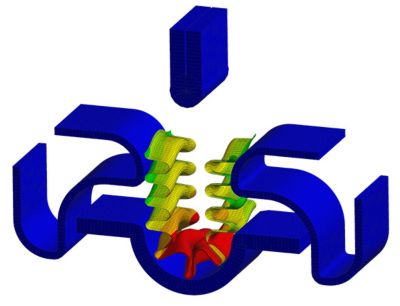

仿真发现了现有级进模设计中翅片产生的问题。

增材制造与拓扑优化

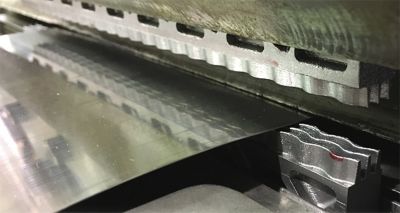

安装在冲压机上的印刷工具

原始工具(左)和3D打印工具(右)

模拟冲压操作

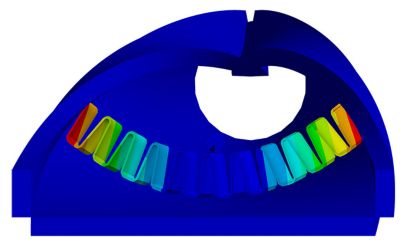

Flexonics的高级工程师决定在内部设计工具,并与3D打印服务局签订合同来建造它。工程师们不熟悉Ansys LS-DYNA,但由于他们熟悉Ansys LS-DYNA,他们能够快速轻松地建立模拟Ansys Workbench环境。他们在CAD软件中提取了一个初始的工具设计,并在Workbench中打开了CAD模型。工程师在Workbench中使用自动多分区法生成有限元网格。他们将工具建模为17-4 PH不锈钢固体元件,原材料为400系列不锈钢外壳元件。该模型包括64,230个节点和67,112个元素。为了模拟从进料槽中拉出的材料条,他们使用摩擦元件施加力来模拟从线圈中展开和预紧材料条所需的力。工程师编写了一个用户定义的函数来描述一个随时间变化的正弦位移函数,该函数在模具的每个冲程上提供渐进的启动和减速,以确保稳定的解决方案。

Ansys LS-DYNA在38小时内迭代到四个冲压循环的瞬态解。模拟位移结果表明,现有的初始刀具设计产生的零件会在其顶部和壁面卷曲,而它应该是相对平坦的,并且在鳍的根部半径过大。条形应变结果显示出相当大的撕裂。根据仿真结果,Flexonics高级工程师调整了刀具的几何形状,以解决变形问题。为了解决撕裂问题,他们把材料换成了316L不锈钢。经过几次迭代,模拟预测新的级进模具设计将产生正确几何形状的零件,并将撕裂限制在带材上的第一个鳍,这是可以接受的。模具应力测试结果表明,该模具能很好地承受成形过程。基于这些结果,Flexonics高级工程师向3D打印服务局订购了原型工具。

压缩弯曲没有正确密封管道。

在现有工具上产生的第一个鳍与模拟预测相匹配。

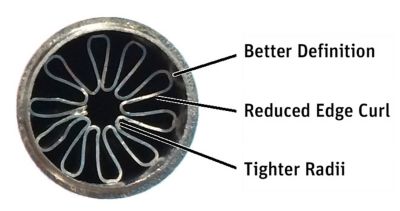

模拟管材成形操作

当他们等待级进模具交付时,高级Flexonics工程师将注意力转向开发一种工艺,将翅片带形成圆柱体,以便插入管中。他们首先使用LS-DYNA来模拟压缩弯曲技术。仿真结果表明,这种方法不会使鳍的两端聚集在一起形成一个完整的圆柱体。接下来,他们模拟了一个切向擦拭系统,但这种方法也没有完全关闭气缸。最后,他们模拟了一个轧制过程,提供了相当好的结果,但仍然没有完全形成圆柱体。工程师修改了滚压模具的设计,减小了出口的直径,这样滚压后的圆柱体就可以从工具中弹出,弹回插入管中。仿真结果表明,这种方法提供了一个紧密的接缝,因此轧制模具也从3D打印服务局采购。

当收到原型级进模具时,高级Flexonics工程师将其安装在冲压机上并运行短条。结果与模拟预测非常吻合,并且在优化后的3D打印工具上产生的所有Second鳍都符合修正后的模拟预测。第二代滚压模正确密封管道。设计规范。轧辊模第一次工作正常,与仿真结果吻合。如果没有模拟,则可能需要昂贵的维修,甚至可能需要重建,以解决模拟中发现的问题。仿真使首次交付时获得合适的模具成为可能,节省了数万美元,使公司能够满足产品开发计划。

优化后的3D打印工具产生的第二个鳍与修正后的模拟预测相匹配。

第二代滚压模正确密封管道。

看看Ansys能为您做些什么

看看Ansys能为您做些什么

立即联系我们

谢谢你的帮助!

我们在这里回答您的问题,并期待与您交谈。我们Ansys销售团队的一名成员将很快与您联系。