Ansys优势杂志

日期:2018年

用模拟评定添加剂制造的火箭部件

Dieter Hummel,德国奥托布伦ArianeGroup有限公司热力学工程师,Roger Schlegel,咨询Dynardo有限公司董事,德国魏玛

随着航空航天工业开始实施增材制造,它必须验证在运载火箭发生一次故障就可能迫使任务终止的环境中,组件是否能够存活。在引入一种新的生产技术时,由于许多零件必须生产和验证,直到达到目标质量,传统的试错验证过程非常耗时和昂贵。ArianeGroup使用Ansys和Dynardo仿真软件创建了一个基于仿真的工作流程,可以预测零件质量,并有可能显著缩短传统方法所需的加工时间。

避免任务失败是运载火箭的首要要求。每一次失败都要牺牲约1.5亿美元的发射成本,以及一颗可能耗资数亿美元、需要数年重建的卫星的损失。在2003年4月至2017年12月期间,阿丽亚娜集团的阿丽亚娜5号重型运载火箭成功地将82个有效载荷连续送入地球静止转移轨道(GTO)或近地轨道(LEO),没有一次故障。阿丽亚娜集团目前正在开发下一代阿丽亚娜6号运载火箭,其性能与阿丽亚娜5号相似,但制造成本和发射价格更低。阿丽亚娜6号采用了金属增材制造技术,以降低制造成本和交货时间,并减少部件重量和容纳它所需的空间。

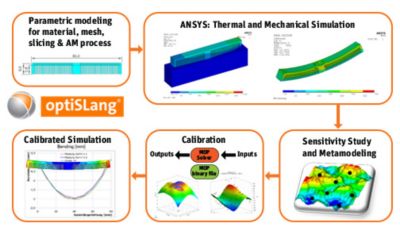

在该公司的液体推进工程集群中,有一个部门专注于燃烧装置,这是处理热气体的所有发动机部件的通用名称,如燃气发电机、动力装置和主推力燃烧室。阿丽亚娜集团通过一个昂贵的试错过程(包括构建原型并测试以确定其性能),使第一批零件获得了增材制造的资格。燃烧装置部门的热力学团队最近开发了一个自动化的工作流程Ansys机械模拟增材制造过程。在新组件的开发过程中,工程师通过利用模拟来预测温度、应力和应变的演变,从而识别打印过程中的风险。Ansys optiSLang允许团队自动化流程并校准模型以优化制造工艺参数,其成本仅为当前硬件试错方法的一小部分。

工作流使用ANSYS Mechanical和ANSYS optiSLang对仿真模型进行校准。

先前的验证过程

粉末床金属增材制造工艺通过在构建板上放置一层薄金属粉末来工作。激光扫描构建板,选择性地熔化粉末的微小部分,形成部分的一层。当每个部分冷却时,它会收缩,但固体底层抵抗这些收缩,产生残余应力。这些残余应力会在成品零件中产生变形(塑性应变),在最坏的情况下,由于裂纹被零件的其他部分隐藏,因此在检查中通常无法检测到裂纹。燃烧装置对任务的成功至关重要,因此切换到新的制造工艺需要证明新工艺没有裂缝和其他缺陷。

在批准将增材制造部件纳入阿丽亚娜6之前,阿丽亚娜集团的工程师必须了解该工艺,确定关键工艺参数对部件质量的影响,并开发出可靠的制造工艺,使其能够满足最终质量要求,包括每个工艺参数的可变性。

模拟增材制造过程

为了开发工作流以提高验证速度并降低验证成本,ArianeGroup和Dynardo的工程师首先创建了一个相对简单的部件模型。他们模拟了增材制造过程Ansys力学有限元分析该软件开发了Ansys参数化设计语言(APDL)脚本,通过将整个结构切割成单独的层来模拟金属增材制造过程。然后用EALIVE命令激活打印层的元件,该命令将它们的温度设置为用于生产部件的材料的熔化温度。该脚本的不同变体要么一次性激活整个层,要么按步进方式激活层上的矩形元素,要么按顺序激活层上的角带状。然后让这些元素自然冷却,并在每个元素中跟踪残余应力。然后在模型中以与前一层相同的方式激活另一层元素。该脚本模拟了构建部件的完整过程,并跟踪每个元素的残余应力和变形。

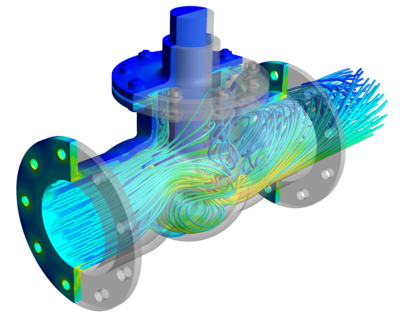

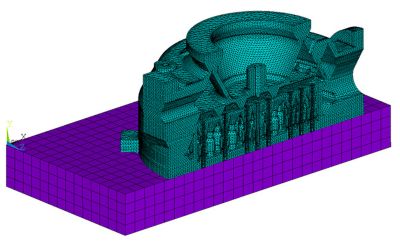

喷油器有限元模型

最近,Ansys发布了Ansys Additive Suite,这减少了用户对APDL脚本开发的需求,支持模型的参数化和优化求解器设置。

校准仿真模型

为了证明仿真模型的质量,制作了测试结构,并对模型进行了校准,以测量变形和残余应力。在标定过程中,利用实验设计(DoE)扫描了材料参数、工艺参数和离散化参数的变化空间。在此基础上,利用optiSLang生成了最佳预后元模型(MOP)。这个元模型显示了过程可变性如何影响结果。然后使用MOP校准仿真模型参数,以匹配零件上的物理测量结果。校准中使用的重要参数是x、y和z轴上的元素尺寸,激光路径(激活一个完整的层,每次激活一个不同尺寸的矩形元素,或穿过层的角度样本),下一个部分层熔化之前的时间和下一个粉末层放置之前的时间。

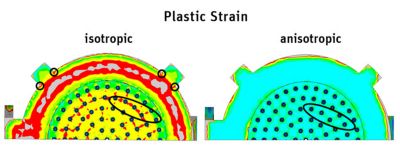

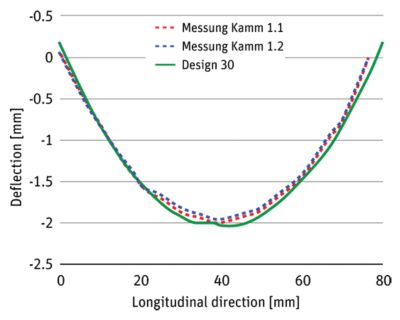

对制造材料的测量显示了各向异性变形和强度行为,因此工程师们使用Dynardo的multiPlas (Ansys Mechanical中的自定义各向异性多表面弹塑性材料模型)来匹配这种各向异性行为,并将其纳入增材制造模型中。通过比较各向同性和各向异性弹塑性材料模型,研究小组确定了法线方向上较低的屈服和极限强度(面内方向强度的80%到90%之间)对塑性应变的演化有非常重要的影响。利用这种各向异性材料模型,对有限元模型进行校准,以高精度地预测物理结构。

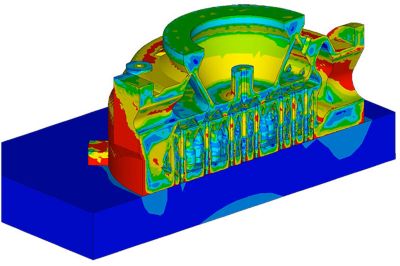

一旦校准了测试结构的工艺参数,就可以准备模拟工作流程来预测合格部件的变形、应力和裂纹。ArianeGroup和Dynardo的工程师模拟了建造一个更复杂部件的过程,这是一个开发原型的注入器。有限元模型有1065,000个节点和620,000个二次体积单元。在一台有4个中央处理器的个人电脑上,热分析需要7小时,机械分析需要32小时。使用各向异性材料模型的预测结果与打印喷射器的测量结果非常吻合。

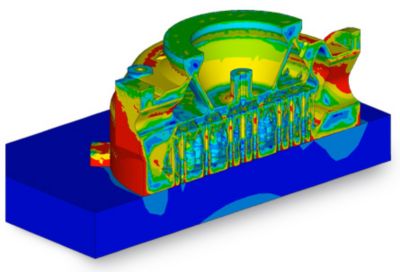

各向同性与各向异性弹塑性材料模型比较。各向异性对塑性应变预测有重要影响。

优化零件几何形状和制造工艺

接下来,工程师扩展了工作流程,以研究零件几何形状变化和关键增材制造工艺参数变化对成品零件残余应力、塑性应变和变形的影响。他们创建了一个完全自动化的工作流程,用于识别零件质量对每个设计和工艺参数的敏感性,并将其纳入用于构建MOP的DoE中。该工作流程可以同时优化零件几何形状和增材制造工艺。

在竞争激烈的航空航天工业中,失败的代价异常高昂,因此在采用新技术之前必须进行彻底的验证过程。在过去,这意味着一个漫长的试错过程来验证新的制造工艺。模拟可以与体积小得多的物理测试相结合,在不牺牲任务安全性的情况下提供快速鉴定和插入新技术。例如,这种新的工作流程大大减少了验证新零件所需的时间,可能只需两次构建就可以优化零件几何形状和增材制造工艺,一次验证仿真模型,另一次验证优化后的零件设计和工艺。

阿丽亚娜集团的工程师正计划使用这一流程来减少验证新阿丽亚娜6号运载火箭部件所需的时间和成本。

通过校准的模拟模型预测的变形与物理测量结果非常吻合。

冯·米塞斯强调

位移

看看Ansys可以为您做什么

看看Ansys可以为您做什么

今天就联系我们

谢谢你的联系!

我们在这里回答你的问题,期待与你交谈。我们Ansys销售团队的一名成员将很快与您联系。