Ansys advantage杂志

2021年7月

用复合材料引领未来的移动出行

蒂森克虏伯报业集团弗朗西斯科·菲奥里尼;Fabio Pavia, Ansys;Slav Dimitrov, CADFEM GmbH;和Ansys的Federico Negri

所有的产品都会对环境造成影响,这是消费者越来越意识到的一个事实,因为他们对自己的碳足迹很感兴趣。在汽车行业,全球都在推动到2050年实现汽车零排放,以满足消费者的需求和日益严格的环境法律。为此,领先的汽车制造商及其合作伙伴正在拥抱轻量化和电气化。复合材料是使汽车更轻的关键,这样它们就可以使用更小的发动机,消耗更少的能源,产生更少的排放。

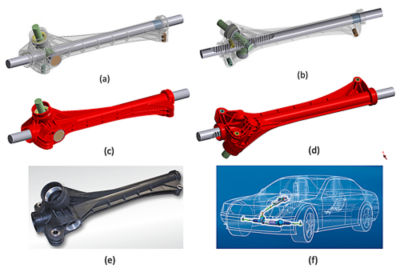

图1所示。由蒂森克虏伯Presta开发的伺服辅助转向系统。(a)及(b)转向系统的力学细节;(c)和(d)红色的强化塑料转向罩;(e)制造的塑料转向罩的照片;(f)车辆内的伺服辅助转向系统。伺服助力转向系统外壳的完整性对于确保车辆乘员的安全至关重要。图片由蒂森克虏伯pressta提供。

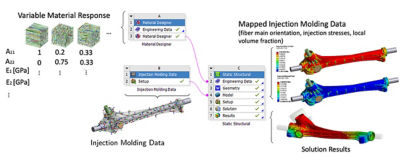

图2。在Ansys机械Ansys材料设计器的帮助下建立多尺度模型的工作流程

复合材料在汽车领域的主要应用是使用预浸料(碳或玻璃纤维层压板)的引擎盖下部件和外部,通常用于豪华和中型汽车。然而,对于大批量生产的模型,越来越多采用的技术是通过注射成型短纤维增强塑料制造安全和结构关键部件。车身面板、框架、外壳、支撑结构、保险杠和座椅结构都是用短纤维增强塑料制造的。随着电动汽车的发展,对轻量化部件的需求预计将进一步增加。

注射成型是制造大量几何形状复杂零件的理想工艺。汽车行业以外的许多日常用品都是注塑成型的:手机外壳、电视柜、光盘和午餐盒只是其中的几个例子。注塑成型的一个基本特点是,它可能不可能通过简单地改变工艺条件来修复生产中的零件缺陷。通常,必须修改模具以克服问题。这是昂贵的,花费宝贵的时间。在设计阶段避免问题比在生产阶段修复问题要好得多。此外,注射成型在很大程度上依赖于在应用中精确预测被加工零件的机械行为的能力,并准确地再现其微观结构,这在影响局部材料性能的零件中是不同的。注塑件结构响应的仿真研究具有重要的工业应用价值。

纤维增强塑料工作流程

在纤维增强塑料中,纤维的几何形状、体积(或质量)分数、热机械性能、纤维取向分布以及聚合物基体的热机械性能显著影响复合材料的力学和热性能。因此,从微观层面的力学和物理来预测注塑复合材料的宏观行为的材料建模思想变得越来越重要。

Ansys中纤维增强塑料产品设计和开发流程的一个例子来自蒂森克虏伯Presta AG公司,该公司用于伺服辅助转向系统的注塑外壳由短纤维增强玻璃纤维复合材料制成。

蒂森克虏伯普雷斯塔股份公司位于列支敦士登,是汽车行业的一级OEM供应商,隶属于德国蒂森克虏伯集团的蒂森克虏伯转向事业部,是其管理公司。蒂森克虏伯普雷斯塔股份公司(thyssenkrupp Presta AG)正在大力投资研发,以应对正在彻底改变汽车行业的新趋势。其核心重点是底盘领域,特别是电动转向和线控转向系统。蒂森克虏伯pressta AG使用Ansys机械创建组件的3D数字双胞胎,并对其进行优化,为客户带来极高的可靠性。每10辆高档轿车中就有9辆采用了蒂森克虏伯的零部件,总体而言,全球每4辆汽车中就有1辆采用了蒂森克虏伯Presta AG的技术。

图3。主要纤维方向显示为红色,使用注射成型模拟输出中的方向张量映射到塑料外壳的网格几何形状。

转向强化塑料转向外壳

在过去的十年中,转向市场发生了技术变革,从液压助力转向系统到电动助力转向系统。除了齿轮部件外,转向壳体是最高负荷的部件之一,这就是为什么它传统上由铝制成。电动助力转向的技术变革和经济实惠的高性能塑料的进一步发展导致了许多新的应用可能性。

由蒂森克虏伯Presta AG生产的伺服辅助转向系统的外壳元件最初由铝制成,在新设计中被由玻璃纤维增强高性能塑料制成的类似形状的元件所取代。挑战包括开发塑料兼容设计,满足OEM规格和价格预期。

伺服辅助转向系统,塑料外壳及其在车辆内的位置如图1所示。转向支持是由位于转向柱上的助力装置提供的。金属镶件用于舵机的几个螺丝连接处的高应力区域。玻璃纤维增强塑料的特点是对所有典型的发动机舱试剂具有很高的抵抗力。它具有良好的时效性能,韧性和拉伸弹性模量的变化可以忽略不计。然而,与各向同性金属不同的是,这种新材料不仅是各向异性的,而且是异质的,因此各向异性的性能取决于微观结构,而微观结构由于注射成型过程而局部变化。因此,在相应的工作负荷下,模拟壳体元件的应力分布对仿真工程师来说是一个真正的挑战。

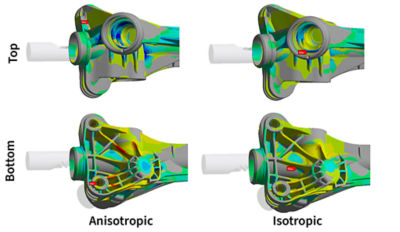

图4。各向异性和各向同性(简化)模型情况下的总位移。两种型号使用相同的色带。

用多尺度模型应对仿真挑战

传统上,多尺度技术在模拟纤维增强塑料的力学行为方面的应用有限,因为这种模拟需要大量的内存和计算能力。最近,Ansys材料设计器使短纤维复合材料的多尺度建模方法具有较低的计算需求。所有可能的微观结构配置(存储在可变材料数据中)的均质材料性能评估与随后分配到塑性部件的有限元表示(见图2)解耦,这是在下游分析中实现的,根据制造过程中局部存在的给定微观结构(纤维取向张量)。这种局部纤维取向状态可以从注射模拟或实验CT扫描数据中导入。在材料设计器中评估可能的微观结构时,材料响应的非线性是通过一个与应变率无关的现象模型来捕获的,该模型结合了方向相关的各向异性希尔屈服准则和非线性各向同性硬化定律,两者都符合ISO 527标准的实验数据。

这种可变的材料响应作为所有可能方向的函数,然后在Mechanical中与Ansys Workbench中通过注塑数据系统导入的本地纤维方向相结合,该界面允许用户将基于文本的注塑模拟方向数据文件导入Ansys仿真环境。注入过程数据被解析、处理,然后传输到下游的机械系统,在那里以元件方向的形式应用,如图3所示。在塑料外壳的Ansys网格映射过程中,团队考虑了主要的纤维方向和纤维方向张量的两个最大特征值。此外,局部变化的名义纤维体积分数和注射应力的存在可以考虑,但在这里被忽略。

图5。在各向异性和各向同性(简化)模型的情况下进行有效应力分析。两种型号使用相同的色带。应力模式在两个模型中表现不同,特别是(各向异性模型所强调的),房屋底部的肋和附着点之一。注意各向异性模型和各向同性模型之间临界位置的变化。

没有更多的模拟时间,更高的精度

将考虑局部纤维取向的转向壳精确建模为各向异性的模拟与忽略局部增强纤维取向的简化等效各向同性材料模型的模拟进行了比较。对于等效各向同性材料,材料性能是指纤维具有完全随机取向的材料。这是一种非常常见的工程方法,通常在缺乏专业工作流程的情况下使用,例如Ansys中提供的工作流程,并在更准确的各向异性材料模型中使用。

如表1所示,使用更精确的短纤维增强塑料工作流程并不会在求解时间、所需内存或Ansys所需结果文件大小方面显著增加仿真的计算负担。然而,简化的各向同性模型表现得过于柔顺(图4),与各向异性模型显示的位移值相比,预测的最大变形值高出50%。

图5包含了相同几何形状的有效应力结果图,但在对外壳的分析中考虑了两种不同类型的材料模型。可见,各向异性模型刚度越高,内应力在内部趋于固定,且数值越大,对壳体强度的影响越大。各向异性模型中关键位置(图中红色部分)的有效应力比简化的各向同性模型高40%-50%。考虑弹塑性各向异性和局部纤维取向分布的非均质性显著改变了临界加载材料点,结果表明,模型更准确地捕捉了物理现实,蒂森克虏伯Presta AG进行的实验测试验证了这一点。

这些结果表明,使用短纤维增强塑料的工作流程可以获得更真实的结果,并防止在模拟载荷情况下对转向壳体的应力水平进行严重低估和对转向系统的变形进行过高估计,这可能是更常见的简化工程方法所能实现的。Ansys纤维增强塑料工作流程的更高精度只会最低限度地增加这种复杂的多尺度模拟的计算要求。Ansys软件帮助蒂森克虏伯Presta AG实现了与原始金属部件相比减轻50%重量的目标,并评估了所有机械性能和OEM要求。

使用Ansys使蒂森克虏伯Presta AG在实际生产之前就对塑料外壳设计充满信心。转向系统采用了创新的轻质塑料外壳,既支持了蒂森克虏伯Presta AG的生态目标,也支持了公司的经济目标,并帮助公司引领未来汽车市场转向系统的发展。

看看Ansys能为您做些什么

看看Ansys能为您做些什么

立即联系我们

谢谢你的帮助!

我们在这里回答您的问题,并期待与您交谈。我们Ansys销售团队的一名成员将很快与您联系。