ANSYS的博客

2021年12月16日

大陆集团利用Ansys simulation实现悬臂贴合分析的更高工作流程效率

凭借其广泛的产品、系统和解决方案大陆汽车开发平视和其他显示器、仪表盘、远程控制单元、摄像头、汽车钥匙和其他使用卡扣作为紧固件的产品。

在产品开发阶段,大陆集团使用Ansys仿真软件分析卡箍设计,以确保:

- 在装配过程中,卡扣配合功能平稳

- 卡扣配合上的装配应力在材料限制范围内

- 装配力满足客户要求

虽然评估卡箍配合设计需要非线性分析,但这通常是为最终设计迭代保留的,以适应在设计探索阶段可能受到高度限制的漫长设置时间和额外的计算资源。

为了避免与非线性分析相关的问题,机械模拟和验证(MSV)团队的工程师开发了一系列完整性测试,利用线性分析的简单性来快速评估(1)和(2)点上的卡扣贴合设计。

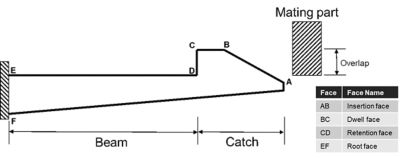

Snap Fit命名法

有不同类型的卡扣选择,包括悬臂式,扭转式和年度卡扣。悬臂式贴合是最常见的。在其最简单的形式中,悬臂式卡扣配合由一个突出的梁和一个在装配过程中当插入面接触到配合部分时发生偏转的卡扣组成(如图1所示)。一旦卡扣上的固定面滑过配合部分,梁就会弯曲回其原始状态,保持面接触到配合部分以安全地紧固组件。

图1

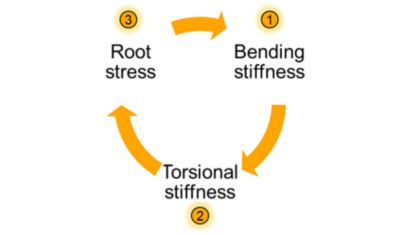

Snap Fit工程工作流程

工作流程由三个线性分析组成(如图2所示)。测试循环按顺序执行,从弯曲刚度开始,以评估根和捕获应力结束。如果在测试期间卡扣配合设计失败,则退出测试循环。使用这些线性分析测试,通常需要不到10分钟的时间来评估卡箍配合设计。

图2

1.抗弯刚度

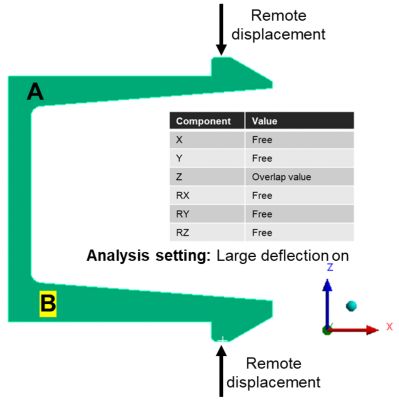

零件可能有多个卡扣配合,稍有变化。例如,与其他贴片相比,一些贴片可能有肋骨或长度较短。在任何一种情况下,对弯曲刚度进行评估,以确保零件内的所有卡扣配合具有相等的弯曲刚度。

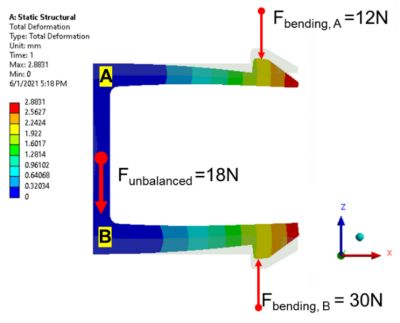

为了说明这个概念,考虑一个有两个卡扣配合的部件(a和B),如图3所示。卡扣A比卡扣B更灵活,因为它的厚度较小。假设两个卡箍配合在装配过程中具有相似的重叠值,则使卡箍配合A和B偏转所需的弯曲力将是不相等的。卡箍A和B之间的弯曲刚度差异产生了垂直于装配方向的力(如图4所示)。这种力不仅阻碍了卡箍在装配过程中的平稳运行,还会导致装配后的应力,这是一种不良后果,会导致卡箍的长期蠕变和断裂敏感性增加。

为了评估卡箍配合的弯曲刚度,每个单独的卡箍配合通过重叠值受到远程位移边界条件的影响,而固定的边界条件则在离根稍远的地方施加(如图3所示)。远程载荷的所有其他位移分量都被设置为自由。对于每个远程位移载荷,使用力探头测量使卡箍配合偏转以达到重叠值所需的力。迭代卡扣配合设计,直到每个卡扣配合的弯曲力等于零件中存在的其他卡扣配合(Fbending, A = Fbending, B)。

图3

图4

2.抗扭刚度

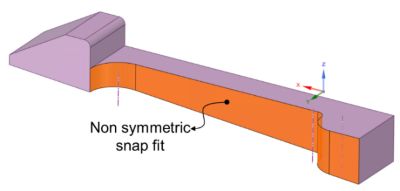

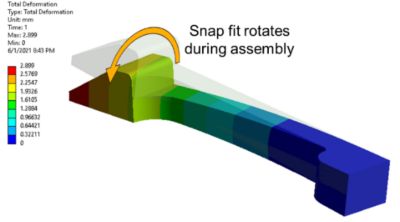

有时有必要沿着卡箍配合梁进行切割,以便为其他部件提供间隙。这种沿卡扣配合梁的切割导致非对称卡扣配合(如图5所示)。在装配过程中,非对称卡扣配合往往会围绕纵轴旋转或扭曲(如图6所示)。因此,必须检查每个卡扣配合的扭转刚度,以防止不必要的扭曲。

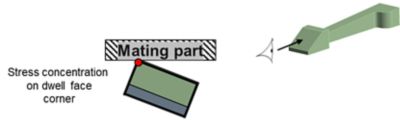

在装配过程中扭曲的卡扣会导致沿孔面角的应力集中,并可能产生毛刺(如图7所示)。毛刺无法满足技术清洁度要求。

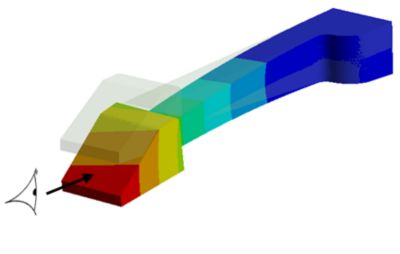

评估卡扣配合的扭转刚度不需要任何额外的分析。有限元分析(FEA)分析师必须简单地查看变形的接箍(如图8所示),并检查接箍在承受用于评估弯曲刚度的远程位移载荷时的任何旋转。

图5

图6

图7

图8

3.根压力

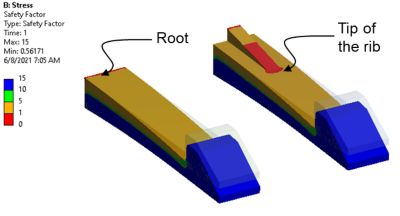

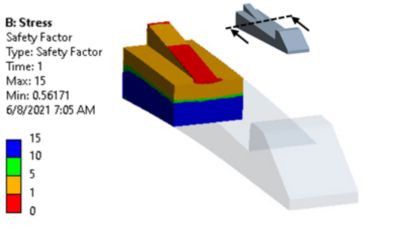

锥形悬臂搭接的应力拉伸峰值出现在其根部。偶尔会增加一根肋骨,以提高其保持力。在这种情况下,拉应力峰值出现在肋的尖端(如图9所示)。在装配过程中,当配合部件滑过该面时,接箍的居住面会经历峰值剪切应力。为了防止卡扣失效,在组装过程中,将这些关键区域的应力保持在材料限制范围内是至关重要的。

通过将卡箍配合置于与重叠值相对应的远程位移载荷下,然后插入基于抗拉强度(针对脆性材料)或等效应力(针对延性材料)的应力工具,可以评估肋根或尖端的应力。如果应力工具识别出任何热点,则可以检查卡箍配合的横截面,以验证热点是否延伸到材料深处,或者只是表面应力集中(如图10所示)。

图9

图10

对比研究表明了新型仿真工作流程的价值

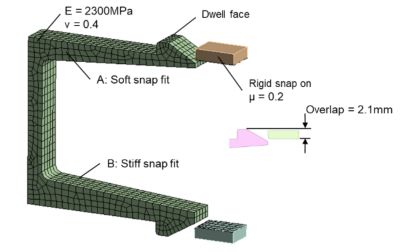

通过对比研究,确定了所提出的工作流程与传统非线性分析之间的时间节约和精度结果。为比较研究定义的几何结构包括两个悬臂卡扣配合,A和B重叠2.1 mm(如图11所示)。卡扣配合B更硬,因为它有更大的梁厚度。在非线性拟静力分析中,假设配合件之间的摩擦系数为0.2。为了模拟最坏情况,假设配合部件是刚性的。在静力分析中,对卡箍配合a和B的嵌套面施加了重叠值为2.1 mm的远程位移。

图11

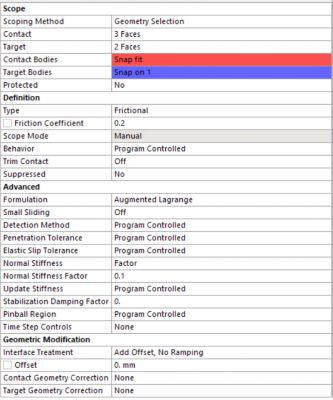

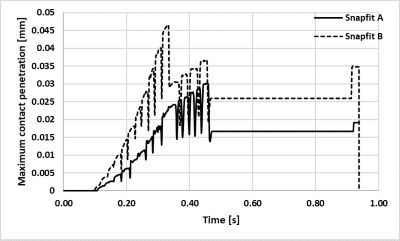

用于非线性分析的主要非线性接触参数定义在图12中。如图13所示,为了保证结果的准确性,非线性接触的穿透度保持在2.1 mm的卡搭重叠值的2%以内。

对比研究结果表明,两种方法测得的弯曲力差值基本一致(小于2N)。最大值的位置等效应力在两种分析中也是相似的。静力分析时,最大等效应力值略低(~5MPa);然而,在最初的设计评估和探索阶段,这种精度是可以接受的。总的来说,可以得出结论,由工作流提出的静态分析给出的弯曲力和等效应力在根部的差异与非线性分析相似。与非线性分析相比,静态分析所需的时间和精力是微不足道的。

图12

图13