ANSYS的博客

2022年6月3日

电动飞机模拟安全氢罐设计

自从1937年5月6日充满氢气的兴登堡号刚性飞艇被大火摧毁以来,工程师们对于像兴登堡号那样使用高度爆炸性的氢气作为浮力或能源一直很谨慎。当然,兴登堡号上的16个充氢电池是由两层被明胶膜隔开的棉花制成的,并不是储存这种易燃气体最安全的容器。

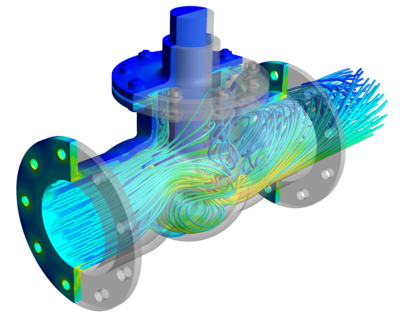

现代航空公司再次研究使用氢,这一次是在燃料电池中为涡轮发动机提供电力,作为他们环境和可持续发展努力的一部分。燃料电池将氢与氧结合产生能量并形成水,这是这一过程中唯一的废物。

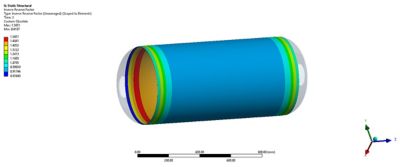

这一次,航空公司正在研究复合储气罐来存储氢气,以提高安全性。工程师们模拟了这些复合储罐的设计、建造和操作,这些储罐可以在700巴的压力和-253℃的低温下存储液态氢。这些条件是必要的,以保持氢气的体积在合理的范围内的飞机。就体积而言,氢的能量密度比航空燃料更大,但它也需要更多的空间。在标准的温度和压力下,大约3000升气态氢所含的能量相当于一升煤油。因此,对氢气加压并冷却使其形成液体可以降低体积,但这些压力和温度条件需要坚固的复合材料罐。

复合氢能罐设计是一个多物理、多尺度的问题。Ansys在一个平台上提供了所有的仿真解决方案,并提供了一个端到端复合氢罐设计工作流程Ansys spacecclaim Direct Modeler,Ansys材料设计师,Ansys机械, Ansys Composite PrePost,和Ansys LS-DYNA软件

两个主要问题:圆顶铺层建模和复合材料开裂

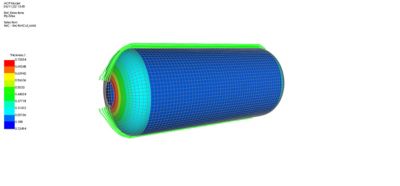

在复合氢罐的设计和生产阶段,最大的挑战是如何从圆柱形的氢罐体过渡到两端的圆顶盖。大多数制造商使用纤维缠绕法生产复合氢罐。挑战在于复合材料的铺层模式在从圆柱体到圆顶的过渡过程中会发生变化。如何在过渡区正确地对复合材料建模?复合PrePost可以帮助管理这个复杂的过渡区域。

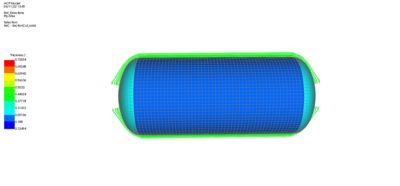

Ansys Composite PrepPost (ACP)使用户能够精确建模复合材料在罐内的厚度,并提供不同的可视化选项。

燃料电池在低温条件下工作时,裂纹的萌生和扩展导致氢气泄漏是主要问题。由于纤维和基体相的热膨胀系数不同,复合材料层合板内部可能发生开裂。操作和维护期间的物理压力和油箱再注过程中的热压力是引发裂缝的其他可能来源。

如果飞机上的氢气罐出现了裂缝,你要确保氢气直接在空气中流动,这样它就能被排出。如果氢气着火,必须制定缓解方案,将火势限制在小范围内。

另一个需要考虑的问题是,在制造罐体时使用的材料要保证裂纹一旦产生就不会继续扩展。控制裂纹扩展限制了损伤的大小,并将氢气泄漏保持在最低限度。

Ansys的端到端解决方案

为了缓解这些问题,工程师从早期设计阶段到测试、认证和运行阶段都从Ansys模拟开始。

工程师使用spacecclaim Direct Modeler进行氢罐的几何设计。他们可以快速探索各种几何图形,并进行参数研究,以达到最佳几何图形。

利用材料设计器,工程师可以获得均匀的热和弹性材料性能,考虑到复合材料的真实微观结构。选择最优的材料体系对于控制裂纹的萌生和扩展,同时最大限度地节省重量至关重要。

用户可以使用内置的复合材料失效标准来评估复合材料氢罐的设计,无论他们是想评估整个氢罐,还是只评估侧壁或圆顶。

复合材料PrePost软件使用基于层的建模和“建模即建”的过程,帮助对从罐的圆柱形部分到圆顶的复合材料铺层进行建模。这个过程消除了解释层压板是如何在车间建立的需要;相反,它依赖于这个过渡区域中的直观建模。基于python的脚本功能还使工程师能够结合他们自己的基于直觉和观察的算法来预测氢罐过渡区域的缠绕角度和复合材料厚度。

最后,为了考虑氢罐制造过程,复合固化模拟使工程师能够:

- 模拟热化学反应,预测复合材料制造过程中残余应力和过程诱导畸变的发展

- 优化固化工艺(放热峰值),设计加热和冷却系统

- 补偿工具的几何形状,以满足几何公差或设计的装配过程,导致最小的内置应力

- 评估残余应力对复合氢罐的影响

为了优化复合材料结构的制造,CADWind, CADFil和Mikrosam都有专门的复合材料缠绕工具,可以简化建模,提高其精度,并生成机器代码。由于这些工具支持分层数据格式版本5 (HDF5)复合CAE接口,因此数据传输到Ansys Workbench而Composite PrePost是无缝的,使工程师能够使用这些Ansys软件解决方案中的所有复合功能。

使用Ansys多物理模拟解决方案验证复合氢罐设计

一旦制造出来,复合氢罐就可以通过对低温效应的多尺度分析来验证使用。由于CTE不匹配和热循环,在低温下基体微开裂是一个主要问题。它可以使用多尺度和多物理Ansys模拟进行研究:

- 材料选择,数据管理和共享

- 铺层水平(宏观尺度)的先进基体开裂准则能力

- 成分层面(微观尺度)的详细分析

- 氢气通过裂缝通道泄漏

此外,由于复合氢罐的独特性质,不同复合材料层或不同氢罐部件之间的分层是非常值得关注的问题,特别是对于多壁氢罐设计。分层分析可以利用机械的断裂力学特性进行。此外,机械和复合材料PrePost中最先进的内置复合材料夹层失效标准使工程师能够在任何使用条件下分析氢罐的夹层结构失效。

最后,复合氢罐设计必须按标准进行认证。虚拟测试可以帮助更早地识别任何潜在的风险,并在继续进行认证测试之前调查更多的场景。渐进式失效分析可以使用机械和复合预制柱进行。LS-DYNA可用于模拟侵彻和撞击等动态事件。

从最初的几何创建步骤到材料的选择、复合布局和固化,再到认证,Ansys为为全电动飞机提供动力的燃料电池氢罐设计的所有方面提供了一站式平台。

要了解更多关于航空航天工程师如何使用Ansys软件克服行业最大的挑战,请访问Ansys航空航天工程软件页面。

看看Ansys能为你做什么

看看Ansys能为你做什么

今天联系我们

谢谢你的联系!

我们在这里回答您的问题,并期待与您交谈。我们Ansys销售团队的一名成员将很快与您联系。