ANSYS的博客

2019年8月26日

在没有时间测试的情况下,如何确保电子产品的可靠性

随着当今快速的产品开发和推向市场的时间压力,工程师们发现没有太多的时间来进行可靠性测试。

那么,当可靠性测试和可能的重新设计既耗时又昂贵时,工程师如何确保他们的产品是可靠的呢?

在这些情况下,可靠产品的关键在于使用可靠性设计(DfR)方法。DfR是一个确保产品或系统在预期生命周期内在定义的环境中执行指定功能的过程。

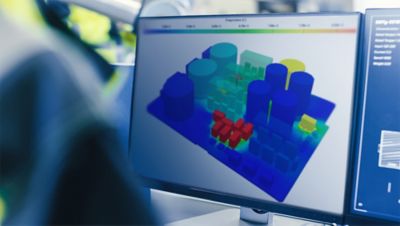

快速的产品开发使得在没有DfR的情况下确保产品可靠性具有挑战性。

DfR发生在设计阶段,此时工程师开始评估一个概念的可行性——远在物理原型建造之前。它通常是整体卓越设计(DfX)策略的一部分。除了明显的机械方面的考虑外,DfR还需要考虑:

- 电子/软件可靠性

- 供应商和零件选择

- 制造设计(DfM)

- 物理失效(PoF)分析/建模

以DfR确保电子产品可靠性:目标设定

并不是每一种产品都需要达到相同的可靠性水平来满足客户的期望。这一概念可以用四个主要的产品可靠性类别来描述:

- 低端消费品(如玩具、计步器等)

- 主流消费电子产品(如手机和电脑)

- 商用电子产品(如高端服务器和工业控制)

- 高度管制的电子产品(如航空电子和电信设备)

作为DfR的一部分,工程师需要设定目标,如果他们计划满足客户的期望。

为了确保电子产品可靠性为了满足客户的期望,工程师必须在概念阶段建立所需的产品寿命和性能。这一重要步骤推动了整个产品开发过程中每个决策背后的思考。

作为产品可靠性目标的一个例子,工程师可以设定一个产品在15年内应该有95%的可靠性和90%的置信水平的期望。

工程师还需要建立现场环境——定义产品将在其中运行的环境。现场环境可以根据实际测量、类似产品的数据或行业规范来确定。如果时间和成本受到严重限制,后一种方法是最好的。

工程师还必须确保产品符合整个行业的规范标准,例如:

- mil - std - 810

- mil - hdbk - 310

- ipc - sm - 785

- Telcordia公司GR3108

- IEC 60721 - 3

使用DfR确保电子产品可靠性:初始设计

工程师可以在产品的初始设计中解决许多可靠性问题。

例如,大量的硬件可靠性问题是由在设计阶段过早设置的任意大小限制所驱动的。这些早期的决定可能会导致不良的互连和组件选择等问题。因此,DfR策略建议在初始设计阶段保持尺寸宽松。

工程师可以在开发早期解决许多电子产品的可靠性问题。

可靠性问题还可能源于设计早期对电气冲击的分析不足。这就是为什么DfR战略评估全球不同市场的电力稳定性问题。例如,世界上的一些地方可能会遇到以下问题:

- 接地

- 限电

- 电压激增

此外,DfR从监管和产品性能的角度考虑静电放电(ESD)、电磁兼容性(EMC)和电磁干扰(EMI)。因此,工程师将更好地在开发早期评估这些电气挑战。

通过DfR确保电子产品的可靠性:供应商和组件的选择

DfR方法指出,供应商的选择在产品的成功或失败中起着关键作用。

原始设备制造商(oem)必须找到符合产品设计、功能和需求的供应商。这些合作伙伴还必须不间断地提供高质量的产品和服务。

DfR策略指出,供应商和组件的选择可以决定设计的成败。

工程师在不知情的情况下与缺乏这些能力的制造商合作,会极大地增加产品缺陷的可能性。这些缺陷可能导致昂贵的保修索赔,市场份额的损失,并可能对品牌造成不可挽回的损害。

组件的选择同样重要,有几个方面。首先,保持简单。新技术可能很有吸引力,但并不总是适用于高可靠的系统。要保守,但不要过于保守,因为旧技术也会带来风险,比如市场混乱和假冒产品。

接下来,工程师需要采用组件降额策略。降额是将电子部件上的应力限制在制造商指定额定值以下的做法。

降额准则因环境而异。例如,太空中的部件与手机中的部件具有不同的指导方针。降额必须有实际的或科学的基础。因此,构件降额应通过构件应力分析进行评估。降额指南的来源包括政府组织、第三方、原始设备制造商和部件制造商。

用DfR确保电子产品的可靠性:为制造而设计

DfR的下一步是DfM。DfM是确保产品能够由指定的供应链以最小数量的缺陷持续生产的过程。

当了解最佳实践时,DfM工作得最好。问这样的问题:

- 在制造过程中什么会失败?

- 制造商如何避免故障?

- 供应链的局限性是什么?

DfR和DfM有助于工程师确保零件正确制造。

DfM包括各种工具和过程。并不是所有这些都适用于工程师的产品。最佳实践要求使用或修改DfM检查表,以确保与特定产品的电路板、系统和组装相关的所有项目都符合要求。一个检查清单的例子可能包括(但不限于):

- 基线

- 与设计能力相匹配

- 确保设计是可转移的

- 董事会

- 跟踪宽度和间距

- 层压材料

- 确保堆叠对称

- 注意通过连接的复杂性

- 加入新材料(嵌入式被动)

- 评估每一面(单面板还是双面板)

- 系统

- 注意盲连接

- z尺寸限制

- 组装

- 尽可能避免手工焊接或波峰焊

- 避免组件靠近弹性点

- 确保组件间距

- 验证组件的尺寸和包装的复杂性

- 将组件对准波浪式焊料

- 波浪焊时的阴影

- 设置镀通孔(pth)和连接垫的尺寸和间距

- 附注方法

- 评估湿度敏感水平(MSL)

使用DfM,工程师可以发现并解决许多制造和处理问题,例如在生产过程中由于过度弯曲而导致的组件断裂。其他值得关注的过程包括:

- Depaneling

- 在线测试(ICT)

- 螺丝附件

- 连接器或子卡插入

- 附加结构(如散热器,盖板或板)

工程师需要评估每个装配过程如何影响设计。直到最近,由于成本和时间的限制,这种分析都是有问题的。然而,快速和具有成本效益的工具Ansys夏洛克该公司的ICT模块可以在几分钟内完成分析。

确保电子产品的可靠性与DfR:物理故障

公司需要强大的算法和工具来准确预测产品生命周期内的故障概率。即使是带有功率放大器、高功率循环和耗散的手机,也会在三年内磨损。

在过去的二十年中,为DfR工艺开发了复杂的PoF模型。这些模型可以评估:

- 焊接疲劳

- 热力动力循环

- 机械冲击

- 振动

如果内部无法提供这些功能,则可以使用Ansys Sherlock完成。

如何加入一流DfR公司的行列

具有一流DfR的公司能够确保产品的可靠性。要开始DfR流程,请遵循以下指南:

- 不要在设计过程中过早地把自己逼入绝境

- 了解所有的需求

- 确保不同专业的设计团队同时工作,并进行充分的协作

- 使用设计清单

- 不要只依靠身体测试:

- 一部分选择

- 降额

- 功率稳定

- ESD / EMI / EMC

- DfM

- 组件测试

当工程师将一个完整的测试计划作为设计阶段的一部分时,他们能够更好地确保产品的可靠性和成功。

了解更多

让Ansys帮助您解决最棘手的电子可靠性挑战。了解我们的可靠性工程服务.