ANSYS的博客

2022年9月5日

报废错误,而不是材料,与模拟

增材制造(AM)有望成为可持续制造的最大趋势之一。新的设计实践,如拓扑优化,可以使优化后的部件更轻,从而使车辆更轻,燃油效率更高。在3D打印过程中,通过熔化、粘合或融合规定数量的材料来创建零件,以支持实现零废物环境的努力。这并不是说3D打印没有浪费——打印形状需要支撑或结构,以防止打印过程中零件变形,从而导致少量的废弃材料。但是如果打印失败会怎样呢?

为了在设计阶段取得成功,工程师可能会废弃大量的部件和材料。解决错误通常只有在制造过程后期发现故障部件后,才会出现,同时意识到继续打印它是不可能的。增材制造设计方法对大多数制造商来说可能仍然不熟悉,依靠试错方法来打印是不切实际的。使用Ansys软件Combitech是一家主要在北欧地区运营的独立咨询公司,通过模拟帮助客户识别导致零件打印失败的打印过程问题。

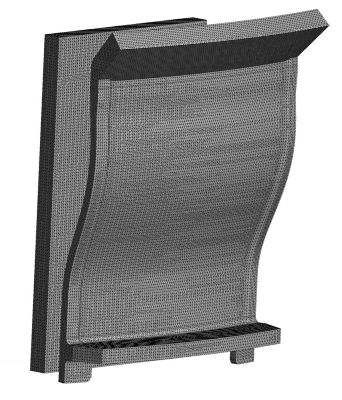

3d打印演示器显示了用于模拟打印的四面体网格,使用选择性激光熔化(SLM)方法。

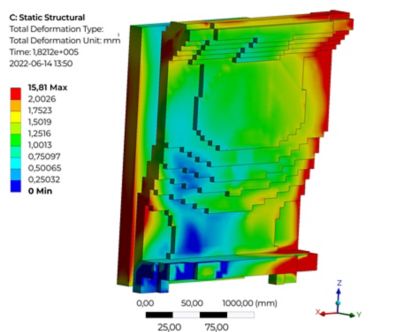

印刷后静态结构变形模拟(即去除底板和支撑结构后)

注:本文中的所有模拟图像均来自Vinnova战略创新计划(SIP)赞助的研究项目Production2030。

Combitech计算机辅助工程(CAE)和分析主管Tomas Sjödin表示:“我们在零件层面上进行设计工作和模拟生产过程。“对于一些客户,我们只做设计工作,而对于另一些客户,我们只做生产过程的模拟工作。在其他产品中,我们模拟实际部件本身的性能,考虑刚度、疲劳或强度等变量。”

在成功与失败之间划清界限

模拟生产的想法来自Combitech完善的钣金设计验证工作方法,其中包括钣金成形模拟。除了实现最终的产品设计之外,该方法还确保产品满足(并且可以成功地制造)客户的需求。同样,Combitech增加了AM的活动,为客户简化生产。他们最初希望能够在3D打印机中模拟实际的生产周期,以识别打印过程中导致失败的任何问题。Combitech与Ansys一起开展了许多项目,以加强他们在这一领域的能力。

“在我们的客户中,我们看到越来越多地使用3D打印,既节省时间又提高性能,”Sjödin说。“我来自汽车行业,一直在做很多白色车身和钣金零件的工作。每生产一个冲压汽车零件,都有一个钣金冲压仿真在它被生产出来之前,无一例外。这是为了在订购工具之前找到并解决每个问题。我们在3D打印中使用了相同的策略——在每个部件被发送到打印机之前,应该模拟整个过程,以避免在生产开始之前打印失败。”

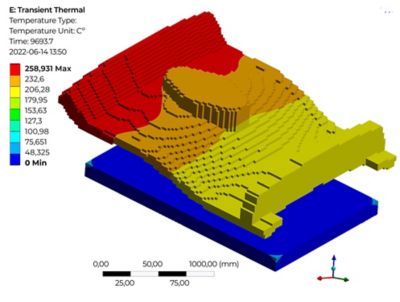

采用选择性激光熔化(SLM)方法研究了打印用支撑结构和基板构件的瞬态热分布

当精确度下降到一毫米的零头

利用Ansys仿真解决方案,Combitech在国防工业领域开展了一个研究项目和两个工业项目。其中一个项目需要使用选择性激光熔化(SLM),这是AM的一种形式,需要高功率密度激光将金属粉末熔化并混合在一起。这种方法用于包括冷却通道的部件,以保持特定的机械性能和冷却电子设备。每个冷却通道的直径被测量到1毫米。另一个要求是表面应平整至0.1毫米,排除了打印后铣削的选择。

最大的挑战是实现详细的几何图形,这需要非常精细的网格和很长的模拟时间。在这种情况下,Sjödin的团队想看看是否Ansys Additive Suite能应付这些对准确度的高要求。总体目标是实现对几何形状的改变,以实现更少的变形,并满足对具有非常平坦表面的部件的最终几何形状的需求。最初,这对客户来说是一个挑战——他们打印的第一个零件有1毫米的表面偏差。

使用Additive Suite中的几个工具,将几何图形作为STEP文件导入,并从打印机操作员那里收集机器数据。随后,研究小组将模拟结果与扫描数据进行了比较。Additive Suite的集成功能对Combitech的整体成功至关重要,使他们能够从STEP文件中无缝导入零件几何形状进行分析。他们还使用自己的脚本将来自真实部件的扫描数据与模拟结果进行比较,这有助于他们确定打印故障的原因,并为客户提供不同的解决方案。

在Windows操作系统下的工程笔记本电脑上进行预处理和后处理;然而,所有的设计分析都是在具有适当数量cpu的Linux集群上完成的。由于详细的几何形状,工程师不得不使用非常精细的网格,需要很长的模拟时间,以实现更小的失真,并满足客户对最终几何形状的要求。

采用粉末基激光金属沉积(LMD-P)方法3D打印验证器,显示打印后的瞬态热分布。

Additive Suite降低客户成本

Sjödin的团队还使用Additive Suite在一个较小的电弧增材制造(WAAM)项目中取得了成功,该项目涉及激光金属沉积(LMD),这是一种直接能量沉积技术,通常用于3D打印金属部件或为现有金属结构添加特征。在此过程中,使用高功率激光熔化金属表面,同时沉积金属粉末或金属丝。与客户一起,该团队希望研究模拟WAAM过程的可能性,涉及更小的产品和不同于以前使用的打印方法。在Additive Suite的帮助下,团队设法捕捉了整体现象,并在制造略有不同的应用程序所需的方法、结果、工具和时间方面获得了信心。

“这些结果对于Ansys Additive Suite在捕捉现实中发生的物理现象方面非常有希望,”Sjödin说。“我相信,am制造过程的模拟将成为未来的标准工作,就像今天的钣金成形模拟一样。通过使用Ansys模拟,我们可以减少故障部件的数量,并在客户花费更多时间和金钱进行3D打印之前纠正设计。”

Ansys的工具,包括Additive Suite,极大地提高了整体零件质量,同时加快了Combitech客户的开发过程。使用这些工具,Combitech将继续为模拟生产制定新的质量标准,为航空航天、医疗、运输、能源、消费品等领域提供更轻、低浪费的解决方案。

看看Ansys可以为您做什么

看看Ansys可以为您做什么

今天就联系我们

谢谢你的联系!

我们在这里回答你的问题,期待与你交谈。我们Ansys销售团队的一名成员将很快与您联系。